公司动态

铸铁T型槽平台铸件夹渣的形成及影响因素有哪些?

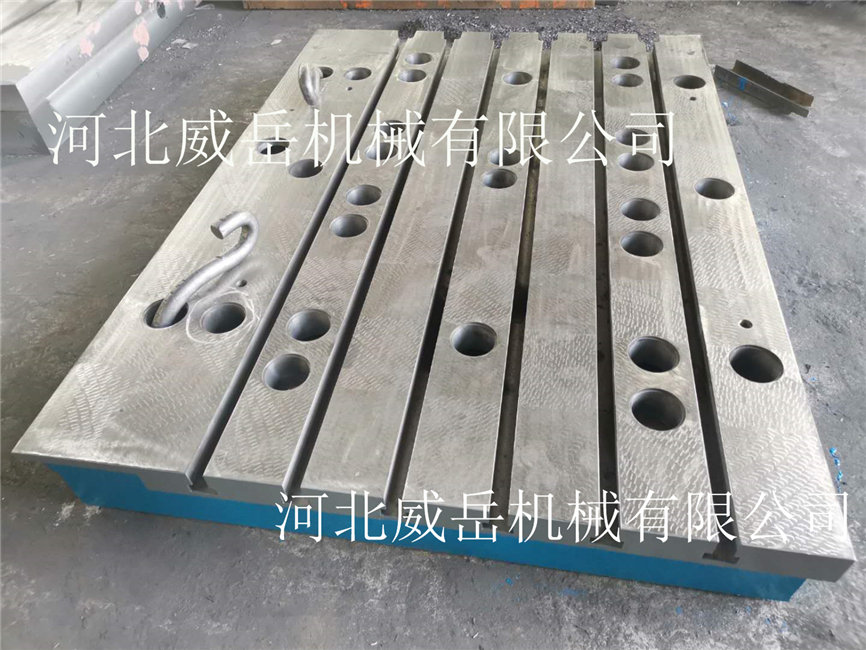

从人类文明发展史而言,人们对事物的可操纵性,都是从对其的认知开始的,关于 铸铁T型槽平台的发展史也是如此。文章开篇,大家请随小编一起再系统地对 铸铁T型槽平台有一个全面的认识。铸铁T型槽平台上面加工有T型槽,用来固定工件、清理加工时产生的铁屑或放以固定销。它的相对两个侧面上,应设置有安装手柄、吊环等吊装设施的螺纹孔或圆柱孔。设计吊装位置时应考虑尽量减少因吊装而引起的变动。 作为采购者zui好奇想了解的,就是--铸铁T型槽平台的常规规格:(mm):1000×1000×170、1000×1200×190、1000×1500×200、1000×2000×200、1500×2000×230、1500×3000×260、2000×3000×260、2000×4000×280、2000×5000×300、2500×5000×300、2500×6000×300、3000×6000×350、3000×7000×400、3000×8000×400。(特殊规格根据需方图纸制作)。根据用户要求,在板工作面上设置螺纹孔或沟槽后,这些部位不应出现**工作面的凸起现象。 以下便为大家简述铸铁T型槽平台及铸铁件中铸造缺陷 - 夹渣的形成及影响因素。 铸铁T型槽平台中石墨的形成过程称为石墨化,如果铸铁的成分适当,且冷却速度较缓慢时,且冷却速度较缓慢时,碳将将以石墨形式直接从铁水和奥氏体中析出。另外,石墨也可以由介稳定相渗碳体分解而来,例如可锻铸铁中的石墨就是白口铸铁在高温退火时从渗碳体中析出来的。铸铁平板表面淬火的目的和方法:表面淬火的目的是提高铸件的硬度和耐磨性。进行表面淬火的铸件,原始组织中的珠光体量应大于65%,石墨细小并应分布均匀。否则会因基体中铁素体量过多,在加热时奥氏体中溶碳量太少,致使淬火硬度不高。因此,如果基体组织中铁素体量较多,应在淬火前进行一次正火处理,保证基体组织有足够的珠光体,以获得良好的表面淬火效果。铸铁T型槽平台表面淬火的方法很多,有感应加热表面淬火、火焰加热表面和电接触加热自冷表面淬火等方法。高频率应加热表面淬火的淬硬层约为1毫米,硬度可达HRC50左右,中频感应加热表面淬火的淬硬层可达3-4毫米,感应加热表面淬火具有质量稳定,变形小等优点。铸铁T型槽平台火焰表面淬火的淬硬层较深,一般可达2-8毫米,硬度HRC40-848,火焰表面淬火具有设备简单、成本低廉、操作方便等优点,适用于单件,小批或大型机床导轨的淬火,单淬硬度不易控制,容易过热,淬火后变形大。 铸铁T型槽平台铸件夹渣的形成过程:球化处理时 Mg 、 RE 与铁液中 O 、 S 反应形成渣。当铸铁T型槽平台及铸铁件的铁液温度低、稀渣剂效果不佳、渣上浮不充分或扒渣不净而残留于铁液中,此为一次渣。铁液在运输、倒包、浇注、充型翻滚时氧化膜破碎并被卷入铸型,在型内上浮吸附硫化物聚集于上表面或死角处,此为二次渣。一般以二次渣为主。 影响铸铁T型槽平台铸件夹渣因素也分两个方面为大家进行讲解,,形成一次渣的重要原因是在铸铁T型槽平台铸件夹渣的形成及铸件中的原铁液含硫量高、氧化严重。而,生成二次渣的主要原因是残留镁量过高,提高了氧化膜形成温度。 铸铁T型槽平台 及铸铁件中铸造缺陷 - 夹渣形貌特征:分布于铸件浇注位置上表面、型芯的下面及 铸铁平台 或铸铁件的死角处,破断面上显现暗黑色无光泽深浅不一的夹杂物,断续分布。金相观察可见条状、块状、夹杂物。临近的石墨可呈片状或球状。磁粉探伤时磁痕呈条状分布,条纹多而粗、堆积密表明夹渣严重。电子探针分析表明夹渣含 Mg 、 Si 、 O 、 S 、 Ce 、 A1 等,是由硅酸镁、氧硫化合物、镁尖晶石等组成。 系统地认识铸铁T型槽平台的基本特性,了解浇铸过程中形成铸件夹砂的原因、特性以及造成该缺陷的影响因素和形貌特征,为透彻地研究铸铁T型槽平台提供有效的理论基础,旨为提供优质高性能的铸铁T型槽平台。同样希望,像我们威岳机械所致力推崇的,高强度高精度高耐磨高稳定性的铸铁T型槽平台能被广泛地应用于各行业作业中。

weiyue11008.b2b168.com/m/